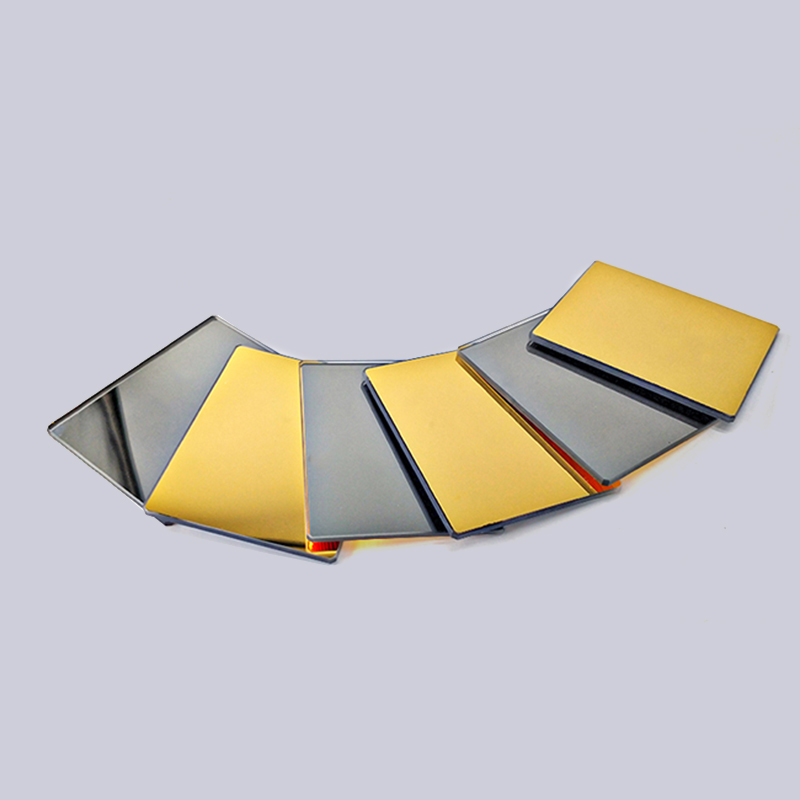

Optisk reflektor Spela en viktig roll i många högteknologiska applikationer, från teleskop till lasersystem, precisionsinstrument till vetenskapliga experiment. Deras primära funktion - riktning av ljus eller andra former av elektromagnetisk strålning - är starkt på att upprätthålla en obefläckad yta. Frågan uppstår dock ofta: hur motståndskraftig är den optiska reflektorn för fysiska skador eller repor?

Hållbarheten hos optiska reflektorer hänger på flera faktorer, inklusive materialkompositionen, skyddsbeläggningarna och förhållandena under vilka de används. Medan den exakta motståndsnivån varierar från en reflektor till en annan, är det möjligt att bedöma de faktorer som bidrar till deras sårbarhet.

Materialkomposition och hållbarhet

Optiska reflektorer är vanligtvis konstruerade av material som glas, aluminium eller specialiserad keramik. Dessa material väljs för sina reflekterande egenskaper, men deras motståndskraft mot fysiska skador varierar avsevärt. Till exempel är glasreflektorer, även om de kan producera exakta reflektioner av hög kvalitet, benägna att spricka under plötslig påverkan eller stress. Aluminiumreflektorer, å andra sidan, tenderar att vara mer flexibla och lätta, men de kan drabbas av ytskador om de utsätts för slipkrafter eller hårda miljöer.

De inneboende egenskaperna hos dessa material - till exempel hårdhet, elasticitet och sprödhet - bestämmer deras motstånd mot både repor och allvarligare former av fysisk skada. I detta sammanhang kan hårtbelagda aluminiumspeglar eller glasunderlag med förstärkta beläggningar avsevärt öka reflektorens förmåga att motstå mekanisk slitage.

Skyddsbeläggningar: En barriär mot skador

För att förbättra hållbarheten hos optiska reflektorer tillämpar tillverkare ofta specialiserade beläggningar. Dessa skyddande skikt fungerar som en skydd, vilket förhindrar direkt kontakt med spegelens känsliga yta och erbjuder ytterligare motstånd mot repor, nötning och andra former av slitage. Till exempel kan reflektorer som vanligtvis används i laserapplikationer beläggas med anti-reflekterande eller dielektriska filmer, vilket minskar sannolikheten för ytskador samtidigt som prestandan förbättras.

Ändå är ingen beläggning helt ogenomtränglig för fysisk skada. Med tiden kan till och med de mest motståndskraftiga beläggningarna försämras på grund av upprepad exponering för extrema miljöfaktorer som temperaturfluktuationer, fukt eller mekanisk stress. Som sådan, medan beläggningar erbjuder ett betydande skyddsskikt, bör de inte lita på som den enda försvarslinjen mot fysisk skada.

Miljöfaktorer och operativa förhållanden

Livslängden och repmotståndet hos optiska reflektorer bestäms inte bara av deras material och beläggningar utan också av deras driftsförhållanden. Miljöfaktorer som extremer av temperatur, luftfuktighet, exponering för kemikalier och närvaron av damm eller skräp kan alla bidra till nedbrytningen av en reflektoryta. Till exempel, i industriella miljöer där reflektorer utsätts för höga nivåer av partiklar eller vibrationer, kan även de mest robusta beläggningarna visa tecken på slitage.

Dessutom är hanteringen av optiska reflektorer kritisk. Misslandling, felaktig lagring eller otillräcklig rengöringstekniker kan leda till repor och andra former av ytskador. Användningen av slipande material eller grova trasor under rengöring är en av de vanligaste skyldigheterna bakom repor som äventyrar kvaliteten och prestandan hos optiska system.

Motståndet hos optiska reflektorer mot fysiska skador och repor är inte en statisk egenskap utan en dynamisk, formad av samspelet mellan materialegenskaper, skyddande beläggningar och yttre förhållanden. Även om material av hög kvalitet och avancerade beläggningar kan förbättra hållbarheten avsevärt, förblir risken för skada ständigt närvarande i utmanande miljöer eller genom slarvig hantering. Därför kräver en optisk reflektors livslängd inte bara valet av premiummaterial utan också vaksam vård och underhåll under hela sin livscykel.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号